Производ за прецизно ливење од легираног челика са ОЕМ прилагођеним и ЦНЦ машинским услугама из кинеске компаније.

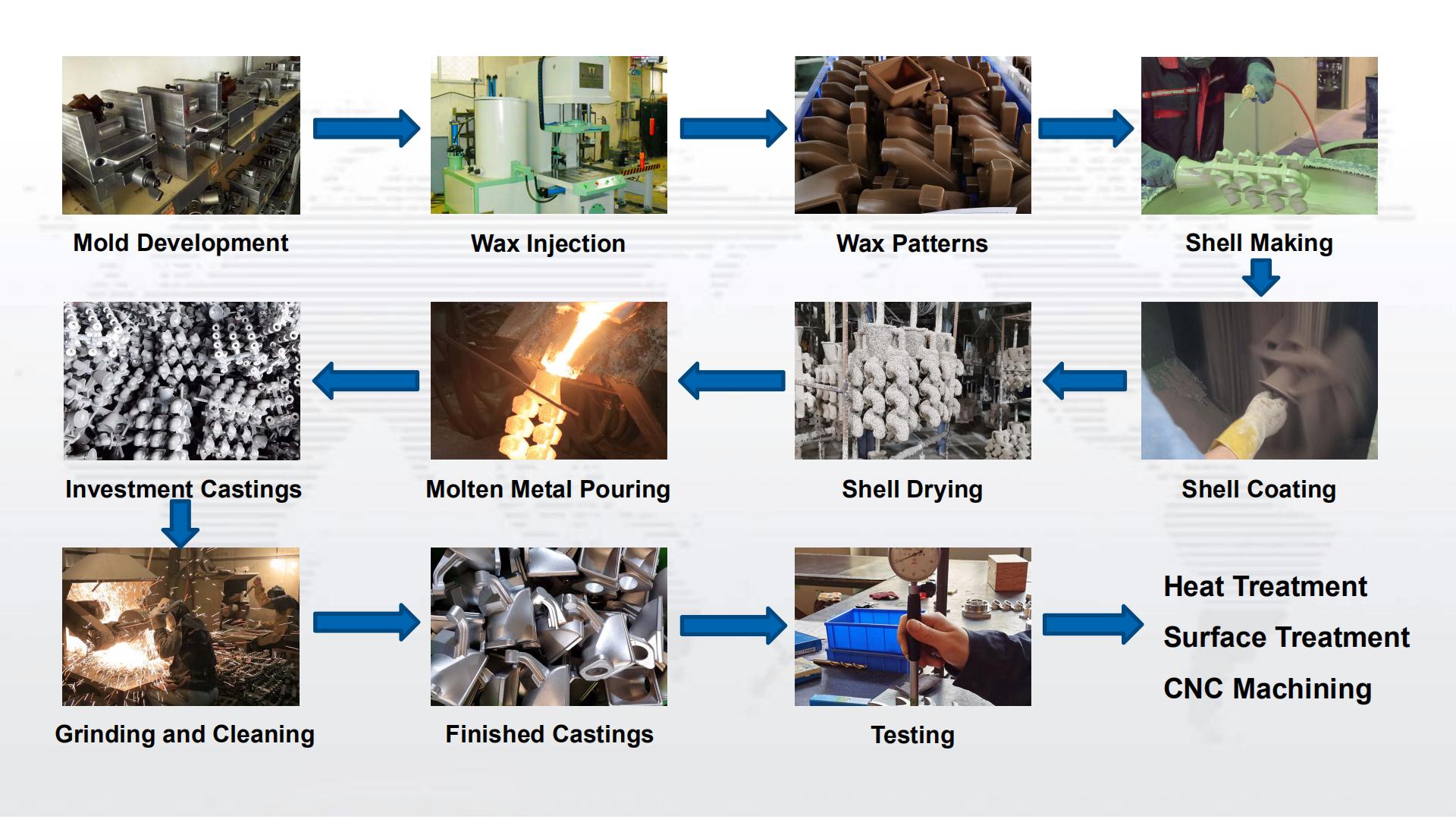

Инвестиционо ливење, који се назива и ливење изгубљеног воска илипрецизно ливење, је метода прецизног ливења сложених детаља у облику мреже користећи репликацију воштаних узорака. Инвестиционо ливење или ливење воска је процес формирања метала који обично користи узорак воска окружен керамичком шкољком да би се направио керамички калуп. Када се шкољка осуши, восак се топи, остављајући само калуп. Затим се компонента за ливење формира уливањем растопљеног метала у керамички калуп.

Тхеинвестиционо прецизно ливењепогодан је за поновљиву производњу компоненти мрежастог облика од разних метала и легура високих перформанси. Иако се генерално користи за мале одливке, у нашој ливници за инвестиционо ливење, овај процес је коришћен за производњу комплетних оквира за врата авиона, саодливци од легираног челикадо 500 кг и алуминијумских одливака до 50 кг. У поређењу са другим процесима ливења као што су ливење под притиском или ливење у песак, то може бити скуп процес. Међутим, компоненте које се могу произвести ливењем по инвестицији могу имати замршене контуре, а у већини случајева компоненте су ливене у облику мреже, тако да захтевају мало или нимало прераде након ливења.

▶ Предности компоненти за ливење по инвестиционој маси:

• Одлична и глатка површина

• Уске толеранције димензија.

• Сложени и замршени облици са флексибилношћу дизајна

• Способност ливења танких зидова, дакле лакша компонента ливења

• Широк избор ливених метала и легура (црних и обојених)

• Нацрт није потребан у дизајну калупа.

• Смањите потребу за секундарном обрадом.

• Низак материјални отпад.

▶ Зашто бирате РМЦ за прилагођене делове за ливење изгубљеног воска?

• Потпуна решења од једног добављача у распону прилагођеног дизајна шаблона до готових одливака и секундарних процеса укључујући ЦНЦ машинску обраду, топлотну обраду и површинску обраду.

• Предлози за смањење трошкова од наших професионалних инжењера на основу ваших јединствених захтева.

• Кратко време израде прототипа, пробног ливења и било каквог могућег техничког побољшања.

• Везани материјали: Силица Цол, Ватер Гласс и њихове мешавине.

• Флексибилност производње од малих до масовних поруџбина.

• Снажне производне капацитете екстерног ангажовања.

▶ Општи комерцијални услови

• Главни ток посла: Упит и понуда → Потврђивање детаља / Предлози за смањење трошкова → Развој алата → Пробно ливење → Одобрење узорака → Пробни налог → Масовна производња → Континуирани поступак поруџбине

• Време израде: процењено 15-25 дана за развој алата и процењено 20 дана за масовну производњу.

• Услови плаћања: по договору.

• Начини плаћања: Т/Т, Л/Ц, Вест Унион, Паипал.

| Материјали за процес ливења у РМЦ

| |||

| Категорија | Цхина Граде | УС Граде | Немачка Граде |

| угљенични челик | ЗГ15, ЗГ20, ЗГ25, ЗГ35, ЗГ45, ЗГ55, К235, К345, К420 | 1008, 1015, 1018, 1020, 1025, 1030, 1035, 1040, 1045, 1050, 1060, 1070, ВЦ6, ВЦЦ, ВЦБ, ВЦА, ЛЦБ | 1.0570, 1.0558, 1.1191, 1.0619, 1.0446, ГС38, ГС45, ГС52, ГС60, 1.0601, Ц20, Ц25, Ц30, Ц45 |

| Нисколегирани челик | 20Мн, 45Мн, ЗГ20Цр, 40Цр, 20Мн5, 16ЦрМо4, 42ЦрМо, 40ЦрВ, 20ЦрНиМо, ГЦр15, 9Мн2В | 1117, 4130, 4140, 4340, 6150, 5140, ВЦ6, ЛЦБ, Гр.13К, 8620, 8625, 8630, 8640, Х13 | ГС20Мн5, ГС15ЦрНи6, ГС16МнЦр5, ГС25ЦрМо4В, ГС42ЦрМо4, С50ЦрВ4, 34ЦрНиМо6, 50ЦрМо4, Г-Кс35ЦрМо17, 1.1131, 1.0037, 1.0122, 1.2162, 1.2542, 1.6511, 1.6523, 1.6580, 1.6580, 1.12, 1.71 1.7225, 1.7227, 1.7228, 1.7231, 1.7321, 1.8519, СТ37, СТ52 |

| Феритни нерђајући челик | 1Цр17, 022Цр12, 10Цр17, | 430, 431, 446, ЦА-15, ЦА6Н, ЦА6НМ | 1.4000, 1.4005, 1.4008, 1.4016, ГКС22ЦрНи17, ГКС4ЦрНи13-4 |

| Мартензитни нерђајући челик | 1Цр13, 2Цр13, 3Цр13, 4Цр13, | 410, 420, 430, 440Б, 440Ц | 1.4021, 1.4027, 1.4028, 1.4057, 1.4059, 1.4104, 1.4112, 1.4116, 1.4120, 1.4122, 1.4125 |

| Аустенитни нерђајући челик | 06Цр19Ни10, 022Цр19Ни10, 06Цр25Ни20, 022Цр17Ни12Мо2, 03Цр18Ни16Мо5 | 302, 303, 304, 304Л, 316, 316Л, 329, ЦФ3, ЦФ3М, ЦФ8, ЦФ8М, ЦН7М, ЦН3МН | 1.3960, 1.4301, 1.4305, 1.4306, 1.4308, 1.4313, 1.4321, 1.4401, 1.4403, 1.4404, 1.4405, 1.4406, 1.4406, 1.4406, 1.4404, 1.4404 1.4435, 1.4436, 1.4539, 1.4550, 1.4552, 1.4581, 1,4582, 1,4584, |

| Нерђајући челик за отврдњавање падавинама | 05Цр15Ни5Цу4Нб, 05Цр17Ни4Цу4Нб | 630, 634, 17-4ПХ, 15-5ПХ, ЦБ7Цу-1 | 1.4542 |

| Хигх Мн Стеел | ЗГМн13-1, ЗГМн13-3, ЗГМн13-5 | Б2, Б3, Б4 | 1.3802, 1.3966, 1.3301, 1.3302 |

| Дуплекс од нерђајућег челика | 022Цр22Ни5Мо3Н, 022Цр25Ни6Мо2Н | А 890 1Ц, А 890 1А, А 890 3А, А 890 4А, А 890 5А, А 995 1Б, А 995 4А, А 995 5А, 2205, 2507 | 1.4460, 1.4462, 1.4468, 1.4469, 1.4517, 1.4770 |

| Тоол Стеел | Цр12 | А5, Х12, С5 | 1.2344, 1.3343, 1.4528, ГКСЦрМо17, Кс210Цр13, ГКС162ЦрМоВ12 |

| Челик отпоран на топлоту | 20Цр25Ни20, 16Цр23Ни13, 45Цр14Ни14В2Мо | 309, 310, ЦК20, ЦХ20, ХК30 | 1.4826, 1.4828, 1.4855, 1.4865 |

| Легура на бази никла | ХАСТЕЛЛИ-Ц, ХАСТЕЛЛИ-Кс, СУППЕР22Х, ЦВ-2М, ЦВ-6М, ЦВ-12МВ, ЦКС-2МВ, ХКС(66Ни-17Цр), МРЕ-2, НА-22Х, НВ-22, М30Ц, М-35 -1, ИНЦОЛОИ600, ИНЦОЛОИ625 | 2,4815, 2,4879, 2,4680 | |

| Алуминијум легура | ЗЛ101, ЗЛ102, ЗЛ104 | АСТМ А356, АСТМ А413, АСТМ А360 | Г-АлСи7Мг, Г-Ал12 |

| Легура бакра | Х96, Х85, Х65, ХПб63-3, ХПб59-1, КСн6.5-0.1, КСн7-0.2 | Ц21000, Ц23000, Ц27000, Ц34500, Ц37710, Ц86500, Ц87600, Ц87400, Ц87800, Ц52100, Ц51100 | ЦуЗн5, ЦуЗн15, ЦуЗн35, ЦуЗн36Пб3, ЦуЗн40Пб2, ЦуСн10П1, ЦуСн5ЗнПб, ЦуСн5Зн5Пб5 |

| Легура на бази кобалта | УМЦ50, 670, 31. разред | 2.4778 | |