Кућиште вентила по мери од дуплекс нерђајућег челика произведено ливењем у кинеској ливници самашинска обрада, топлотну обраду и услуге површинске обраде.

РМЦ глумциделови од прецизно ливеног челикакоји доследно испуњавају или превазилазе очекивања купаца. Изгубљени восак нам омогућава производњупроизводи за ливење од нерђајућег челикамале десетине грама и велике десетине килограма, у широком спектру легура гвожђа и обојених гвожђа и са изузетном прецизношћу димензија.

Процес ливења изгубљеног воска даје прецизне одливе готово у облику мреже који често захтевају мало или никакву додатну машинску обраду. Резултујућа завршна обрада је такође много боља од онога што се може постићи другим процесима ливења или производње. Снага и издржљивост делова за ливење чине их идеалним за апликације високе отпорности на хабање које захтевају милионе циклуса.

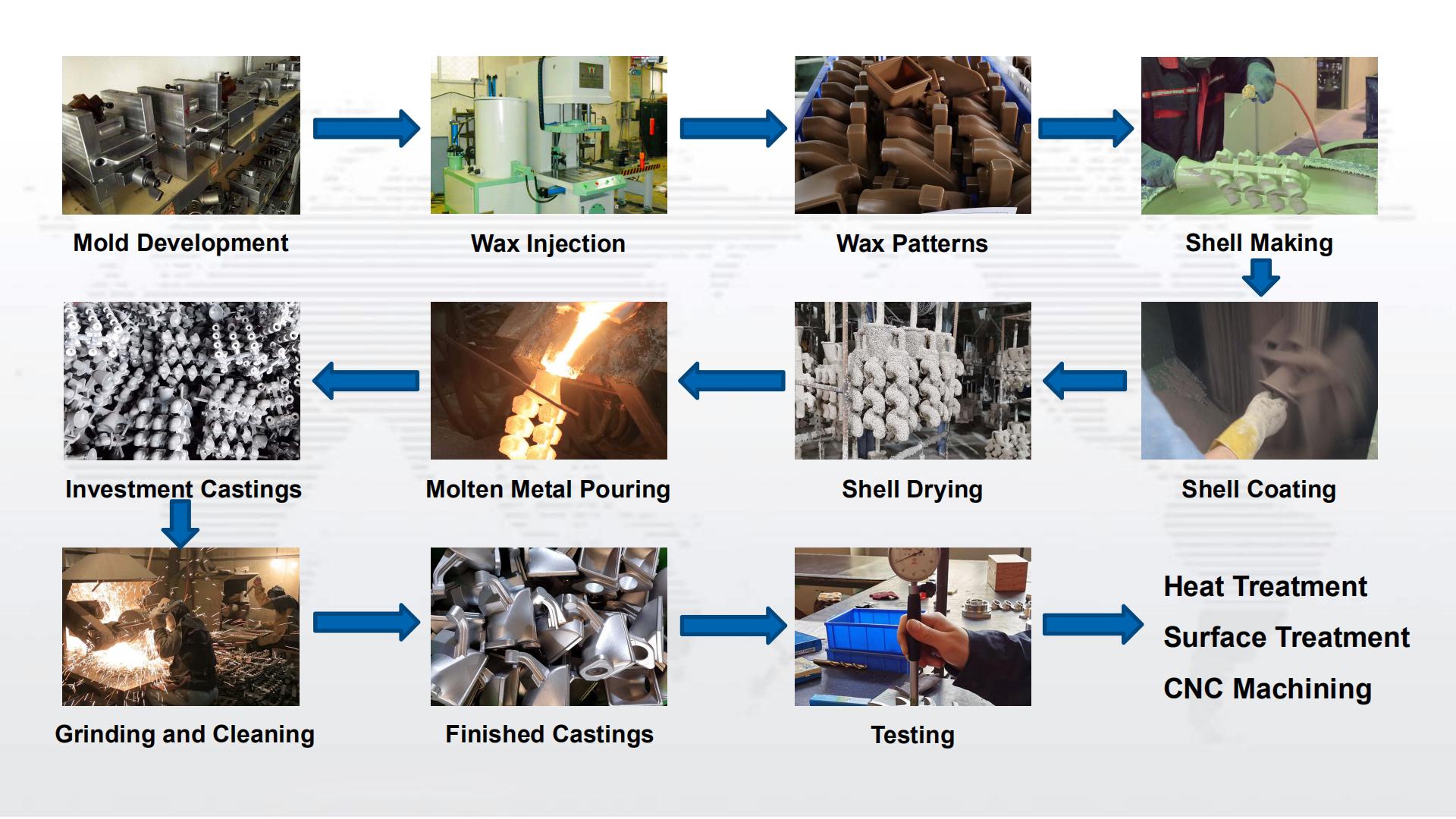

Кораци процеса инвестиционог ливења:

Током процеса ливења, воштани узорак се облаже керамичким материјалом, који, када се стврдне, усваја унутрашњу геометрију жељеног ливења. У већини случајева, више делова се излива заједно ради високе ефикасности причвршћивањем појединачних узорака воска на централни штапић за восак који се зове спруе. Восак се топи из узорка – због чега је познат и као процес изгубљеног воска – и растопљени метал се сипа у шупљину. Када се метал очврсне, керамички калуп се отресе, остављајући готово нето облик жељеног одливака, након чега следи завршна обрада, тестирање и паковање.

Дуплексни нерђајући челик (ДСС) се односи на нерђајући челик са феритом и аустенитом који чине око 50%. Генерално, садржај мање фаза треба да буде најмање 30%. У случају ниског садржаја Ц, садржај Цр је 18% до 28%, а садржај Ни је 3% до 10%. Неки дуплекс нерђајући челици такође садрже легирајуће елементе као што су Мо, Цу, Нб, Ти и Н.

Доступни квалитет дуплекс нерђајућег челика у РМЦ Ливници за ливење: 1.4460, 1.4462, 1.4468, 1.4469, 1.4517, 1.4770, А 890 1Ц, А 890 1А, А 890 8А 80, А 890 80 3А 995 1Б, А 995 4А, А 995 5А, 2205, 2507, 022Цр22Ни5Мо3Н, 022Цр25Ни6Мо2Н

ДСС има карактеристике аустенитног и феритног нерђајућег челика. У поређењу са феритом, има већу пластичност и дуктилност, нема ломљивост на собној температури и значајно побољшану међугрануларну отпорност на корозију и перформансе заваривања, док и даље задржава кртост, високу топлотну проводљивост и суперпластичност као феритни нерђајући челик. У поређењу са аустенитним нерђајућим челиком, ДСС има високу чврстоћу и значајно побољшану отпорност на интергрануларну корозију и хлоридну корозију. Дуплекс нерђајући челик има одличну отпорност на питинг корозију и такође је нерђајући челик који штеди никл.

| Еквивалентни квалитет нерђајућег челика | |||||||

| ГРУПЕ | АИСИ | В-стофф | ДИН | BS | SS | УНЕ / ИХА | УНИ |

| Мартензитни и феритни нерђајући челик | 420 Ц | 1,4034 | Кс43Цр16 | ||||

| 440 Б/1 | 1,4112 | Кс90 Цр Мо В18 | |||||

| - | 1.2083 | Кс42 Цр 13 | - | 2314 | Ф.5263 | - | |

| 403 | 1.4000 | Кс6Цр13 | 403 С 17 | 2301 | Ф.3110 | Кс6Цр13 | |

| (410С) | 1.4001 | Кс7 Цр 14 | (403 С17) | 2301 | Ф.3110 | Кс6Цр13 | |

| 405 | 1.4002 | Кс6 ЦрАл 13 | 405 С 17 | - | Ф.3111 | Кс6 ЦрАл 13 | |

| 416 | 1.4005 | Кс12 ЦрС 13 | 416 С 21 | 2380 | Ф.3411 | Кс12ЦрС13 | |

| 410 | 1.4006 | Кс 10 Кр 13 | 410 С21 | 2302 | Ф.3401 | Кс12Цр13 | |

| 430 | 1.4016 | Кс6 Цр 17 | 430 С 17 | 2320 | Ф.3113 | Кс8Цр17 | |

| 420 | 1.4021 | Кс20 Цр 13 | 420 С 37 | 2303 | Ф.3402 | Кс20Цр13 | |

| 420Ф | 1.4028 | Кс30 Цр 13 | 420 С 45 | (2304) | Ф.3403 | Кс30Цр13 | |

| (420) | 1.4031 | Кс39Цр13 | 420 С 45 | (2304) | Ф.3404 | - | |

| 431 | 1.4057 | Кс20 ЦрНи 17 2 | 431 С 29 | 2321 | Ф.3427 | Кс16ЦрНи16 | |

| 430Ф | 1.4104 | Кс12 ЦрМоС 17 | - | 2383 | Ф.3117 | Кс10ЦрС17 | |

| 434 | 1.4113 | Кс6 ЦрМо 17 | 434 С 17 | 2325 | - | Кс8ЦрМо17 | |

| 430Ти | 1.4510 | Кс6 ЦрТи 17 | - | - | - | Кс6ЦрТи17 | |

| 409 | 1.4512 | Кс5 ЦрТи 12 | 409 С 17 | - | - | Кс6ЦрТи12 | |

| Аустенитни нерђајући челик | 304 | 1.4301 | Кс5 ЦрНи 18 9 | 304 С 15 | 2332 | Ф.3551 | Кс5ЦрНи18 10 |

| 305 | 1.4303 | Кс5 ЦрНи 18 12 | 305 С 19 | - | - | Кс8ЦрНи19 10 | |

| 303 | 1.4305 | Кс12 ЦрНиС 18 8 | 303 С 21 | 2346 | Ф.3508 | Кс10ЦрНиС 18 09 | |

| 304Л | 1.4306 | Кс2 ЦрНиС 18 9 | 304 С 12 | 2352 | Ф.3503 | Кс2ЦрНи18 11 | |

| 301 | 1.4310 | Кс12 ЦрНи 17 7 | - | 2331 | Ф.3517 | Кс12ЦрНи17 07 | |

| 304 | 1.4350 | Кс5 ЦрНи 18 9 | 304 С 31 | 2332 | Ф.3551 | Кс5ЦрНи18 10 | |

| 304 | 1.4350 | Кс5 ЦрНи 18 9 | 304 С 31 | 2333 | Ф.3551 | Кс5ЦрНи18 10 | |

| 304ЛН | 1.4311 | Кс2 ЦрНиН 18 10 | 304 С 62 | 2371 | - | - | |

| 316 | 1.4401 | Кс5 ЦрНиМо 18 10 | 316 С 16 | 2347 | Ф.3543 | Кс5ЦрНиМо17 12 | |

| 316Л | 1.4404 | - | 316 С 12/13/14/22/24 | 2348 | Кс2ЦрНиМо17 12 | ||

| 316ЛН | 1.4429 | Кс2 ЦрНиМоН 18 13 | - | 2375 | - | - | |

| 316Л | 1.4435 | Кс2 ЦрНиМо 18 12 | 316 С 12/13/14/22/24 | 2353 | - | Кс2ЦрНиМо17 12 | |

| 316 | 1.4436 | - | 316 С 33 | 2343 | - | Кс8ЦрНиМо 17 13 | |

| 317Л | 1.4438 | Кс2 ЦрНиМо 18 16 | 317 С 12 | 2367 | - | Кс2ЦрНиМо18 16 | |

| 329 | 1.4460 | Кс3 ЦрНиМоН 27 5 2 | - | 2324 | Ф.3309 | - | |

| 321 | 1.4541 | Кс10 ЦрНиТи 18 9 | 321 С 12 | 2337 | Ф.3553 | Кс6ЦрНиТи18 11 | |

| 347 | 1.4550 | Кс10 ЦрНиНб 18 9 | 347 С 17 | 2338 | Ф.3552 | Кс6ЦрНиНб18 11 | |

| 316Ти | 1.4571 | Кс10 ЦрНиМоТи 18 10 | 320 С 17 | 2350 | Ф.3535 | Кс6ЦрНиМоТи 17 12 | |

| 309 | 1.4828 | Кс15 ЦрНиСи 20 12 | 309 С 24 | - | - | Кс16 ЦрНи 24 14 | |

| 330 | 1.4864 | Кс12 НиЦрСи 36 16 | - | - | - | - | |

| Дуплекс нерђајући челик | С32750 | 1.4410 | Кс 2 ЦрНиМоН 25 7 4 | - | 2328 | - | - |

| С31500 | 1.4417 | Кс 2 ЦрНиМоСи 19 5 | - | 2376 | - | - | |

| С31803 | 1.4462 | Кс 2 ЦрНиМоН 22 5 3 | - | 2377 | - | - | |

| С32760 | 1.4501 | Кс 3 ЦрНиМоН 25 7 | - | - | - | - | |

| 630 | 1.4542 | Кс5ЦрНиЦНб16-4 | - | - | - | - | |

| А564/630 | - | - | - | - | - | - | |

▶ Гвоздени и обојени метали заИнвестиционо ливење, Процес ливења изгубљеног воска:

• Сиво гвожђе: ХТ150, ХТ200, ХТ250, ХТ300, ХТ350; ГЈЛ-100, ГЈЛ-150, ГЈЛ-200, ГЈЛ-250, ГЈЛ-300, ГЈЛ-350; ГГ10~ГГ40.

• Нодуларно гвожђе или нодуларно гвожђе: ГГГ40, ГГГ50, ГГГ60, ГГГ70, ГГГ80; ГЈС-400-18, ГЈС-40-15, ГЈС-450-10, ГЈС-500-7, ГЈС-600-3, ГЈС-700-2, ГЈС-800-2; КТ400-18, КТ450-10, КТ500-7, КТ600-3, КТ700-2, КТ800-2;

• Угљенични челик: АИСИ 1020 - АИСИ 1060, Ц30, Ц40, Ц45.

• Легуре челика: ЗГ20СиМн, ЗГ30СиМн, ЗГ30ЦрМо, ЗГ35ЦрМо, ЗГ35СиМн, ЗГ35ЦрМнСи, ЗГ40Мн, ЗГ40Цр, ЗГ42Цр, ЗГ42ЦрМо...итд на захтев.

• Нерђајући челик: АИСИ 304, АИСИ 304Л, АИСИ 316, АИСИ 316Л, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 и други нерђајући челик.

• Месинг, црвени бакар, бронза или други легирани метали на бази бакра: ЗЦуЗн39Пб3, ЗЦуЗн39Пб2, ЗЦуЗн38Мн2Пб2, ЗЦуЗн40Пб2, ЗЦуЗн16Си4

• Други материјали према вашим јединственим захтевима или према АСТМ, САЕ, АИСИ, АЦИ, ДИН, ЕН, ИСО и ГБ стандардима

▶ МогућностиЛивница за инвестиционо ливење

• Максимална величина: 1.000 мм × 800 мм × 500 мм

• Распон тежине: 0,5 кг - 100 кг

• Годишњи капацитет: 2.000 тона

• Везивни материјали за изградњу шкољки: силицијум-сол, водено стакло и њихове мешавине.

| Услуге | Опис |

| Услуге површинске обраде | Премазивање прахом, анодизација, електрофотеза, хромирање, фарбање, пескарење, никловање, цинковање, затамњење, полирање, плавирање, Геормет, Зинтек, итд. |

| Услуге ЦНЦ прецизне обраде | Летење, глодање, стругање, хоновање, бушење, бушење, урезивање, сечење жичане електроде, брушење... итд. |

| Инспекција и контрола квалитета | Анализатор спектра, ЦММ, тестер тврдоће, тестер затезне чврстоће, тестер јачине приноса, тестер притиска заптивке, анализатор угљеничног сумпора, металуршка микроскопија, тестер силе притиска... итд. |