Феритни нерђајући челик се односи на нерђајући челик са кубичним феритом усредсређеним на тело као матричном структуром на високој и нормалној температури. Феритни нерђајући челик има гвожђе и хром као главне елементе, углавном не садржи никл, а неки садрже малу количину молибдена, титанијума или ниобијума и других елемената. Има добру отпорност на оксидацију, отпорност на корозију и отпорност на пуцање хлоридном корозијом. Поред тога, феритни нерђајући челик такође има карактеристике велике топлотне проводљивости, малог коефицијента експанзије, добре отпорности на оксидацију и одличне отпорности на корозију. Углавном се користи за производњу делова који су отпорни на атмосферску, водену пару, воду и корозију оксидативне киселине. Репрезентативне класе феритног нерђајућег челика су: АИСИ 410 (УНС С41000), АИСИ 420 (УНС С42000), АИСИ 430 (УНС С43000) према АСТМ; 1.4006, 1.4021, 1.4016, према ЕН стандарду...итд.

Феритни нерђајући челик се према садржају хрома може поделити на ниски, средњи и високи хром. Према чистоћи челика, посебно садржају нечистоћа угљеника и азота, може се поделити на обични феритни нерђајући челик и ултра-чисти феритни нерђајући челик. Обичан феритни нерђајући челик има недостатке као што су ломљивост на ниским температурама и собној температури, осетљивост на зарезе, висока склоност интергрануларној корозији и лоша заварљивост. Иако је ова врста челика развијена раније, његова индустријска примена је у великој мери ограничена. Ови недостаци обичног феритног нерђајућег челика су повезани са чистоћом челика, посебно са високим садржајем интерстицијалних елемената као што су угљеник и азот у челику. Све док су угљеник и азот у челику довољно ниски, горе наведени недостаци се у основи могу превазићи.

У поређењу сааустенитног нерђајућег челика, феритни нерђајући челик има бољу отпорност на корозију, отпорност на топлоту и обрадивост. Пошто феритна фаза тешко може да раствори угљеник, ферит има карактеристике да је мекан и лако се деформише. Попут мартензитног нерђајућег челика, пошто је структура решетке кубична структура усредсређена на тело, она је парамагнетна, тако да је феритни нерђајући челик магнетан. Аустенитни нерђајући челик је немагнетичан због своје кубичне структуре усредсређене на лице.

Цена феритног нерђајућег челика није само релативно ниска и стабилна, већ има и многе јединствене карактеристике и предности. Доказано је да је феритни нерђајући челик веома одличан алтернативни материјал.

Обичан феритни нерђајући челик

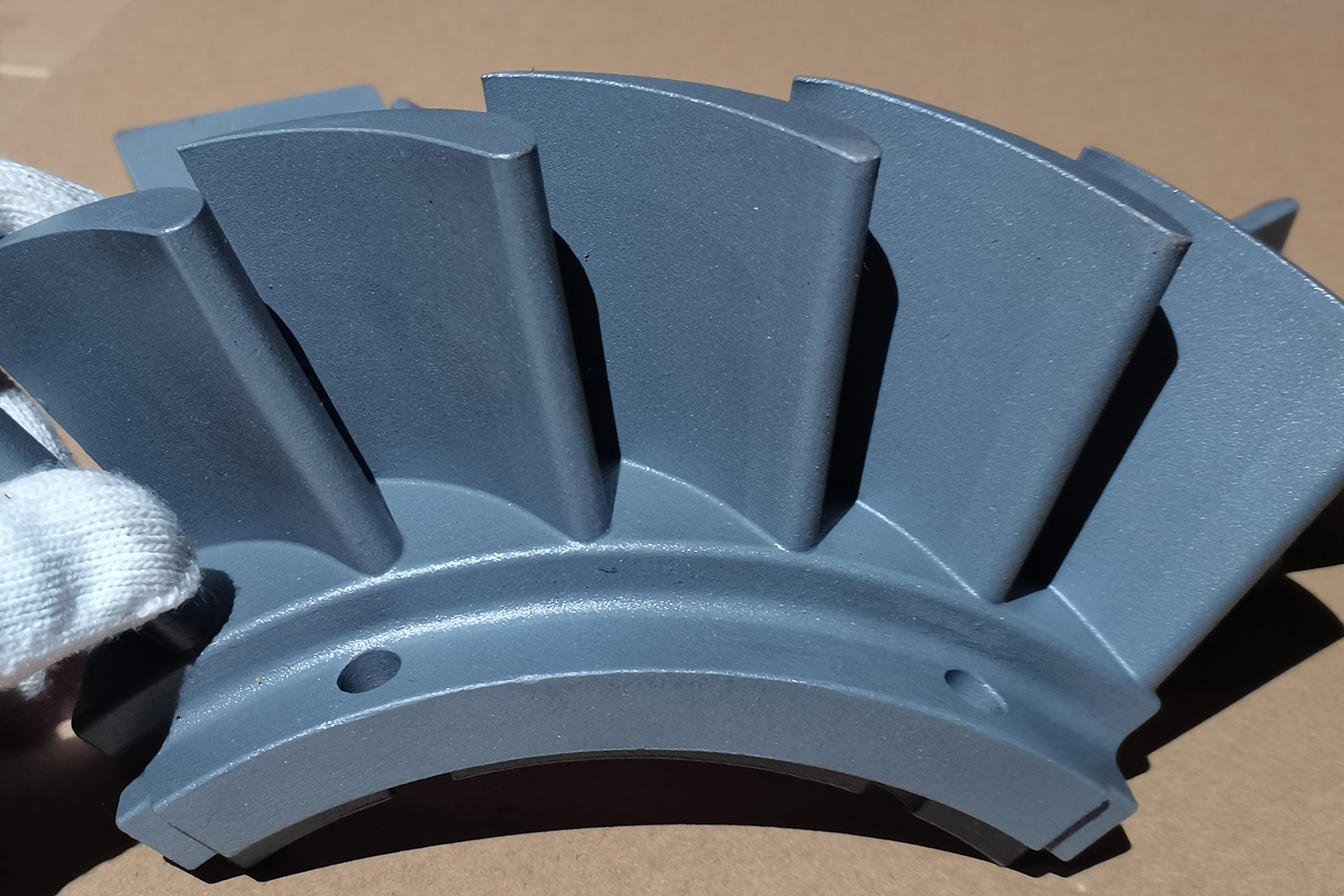

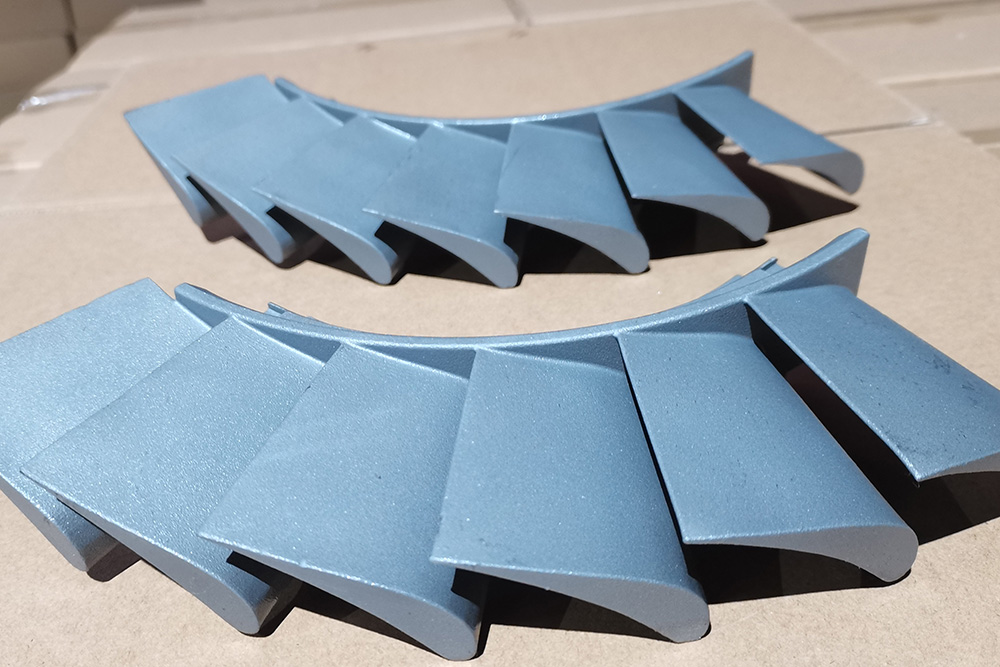

Такви челици укључују низак, средњи и висок садржај хрома. Феритни нерђајући челик са ниским садржајем хрома садржи око 11% до 14% хрома, као што су 00Цр12 и 0Цр13Ал у Кини. Амерички АИСИ 400, 405, 406МФ-2. Ова врста челика има добру жилавост, пластичност, хладну деформацију и заварљивост. Пошто челик садржи одређену количину хрома и алуминијума, има добру отпорност на оксидацију и отпорност на рђу. 405 се може користити као кула за прераду нафте, облога резервоара, лопатица парне турбине, уређај отпоран на корозију на високој температури, итд. 400 за кућне и канцеларијске апарате, итд. 409 се користи за системе пригушивача издувних гасова аутомобила и цеви за хладну и топлу воду, итд. Средњи хром феритни нерђајући челик, садржај хрома је 14% до 19%, нпр. као 1Цр17 и 1Цр17Мо у Кини. АИСИ 429, АИСИ 430, АИСИ 433, АИСИ 434, АИСИ 435, АИСИ 436, АИСИ 439 у Сједињеним Државама. Ова врста челика има бољу отпорност на рђу и корозију. Његов коефицијент радног очвршћавања је мали (н≈2), и има добре перформансе дубоког извлачења, али је његова дуктилност лоша. АИСИ 430 феритни нерђајући челик се користи за архитектонску декорацију, декорацију аутомобила, кухињску опрему, гасне горионике и делове индустријске опреме са азотном киселином, итд. АИСИ 434 се користи за спољашњу декорацију аутомобила и зграда. 439 се користи као црево за гасне бојлере, угаљ и гасоводе, итд. Феритни нерђајући челик са високим хромом садржи 19% до 30% хрома, као што су Цр18Си2 и Цр25 у Кини, АИСИ 442, АИСИ 443 и АИСИ 446 у Сједињеним Државама државе. Такви челици имају добру отпорност на оксидацију. АИСИ 442 се непрекидно користи у атмосфери, горња гранична температура је 1035°Ц, а максимална температура за континуирану употребу је 980°Ц. АИСИ 446 феритни нерђајући челик има бољу отпорност на оксидацију.

Феритни нерђајући челик високе чистоћеl

Ова врста челика садржи изузетно мало угљеника, азота; високо хром, молибден, титан, ниобијум и други елементи. Као што су кинески 00Цр17Мо, 00Цр18Мо2, 00Цр26Мол, 00Цр30Мо2. Ова врста челика има добре механичке особине (нарочито жилавост), заварљивост, отпорност на међугрануларну корозију, отпорност на корозију удубљења, отпорност на корозију у пукотинама и одличну отпорност на корозију под напоном. На пример, 18-2 феритни нерђајући челик има добру отпорност на корозију у азотној киселини, сирћетној киселини, НаОХ, отпорност на питинг корозију у 3% НаЦл и ФеЦл3 је еквивалентна или већа од 18-8 аустенитног нерђајућег челика, 26ЦрМо челика у многим медијима Отпорност на корозију , посебно у органским киселинама, оксидирајућим киселинама и јаким алкалијама. Има добру отпорност на корозију у јаком хлоридном медију. У хлоридима, водоник-сулфиду, сумпорној киселини и јаким алкалијама нема пуцања од корозије под напрезањем. 30Цр-2Мо има већу отпорност на питинг корозију и корозију у пукотинама док одржава отпорност на корозију под напоном.

Отпорност на корозију феритног нерђајућег челика

(1) Уједначена корозија.

Хром је елемент који се најлакше пасивизира. У атмосферском окружењу, легура гвожђа и хрома са садржајем хрома већим од 12% може се самопасивирати. У оксидационом медијуму, садржај хрома се може пасивизирати ако је већи од 17%. У неким корозивним медијумима могу се додати високи хром и молибден, никл, бакар и други елементи да би се добила добра отпорност на корозију.

(2) Интергрануларна корозија.

Феритни нерђајући челици, попут аустенитног нерђајућег челика, пате од интергрануларне корозије, али третман сензибилизације и топлотна обрада да би се избегла ова корозија су управо супротни. Феритни нерђајући челик је склон интергрануларној корозији услед брзог хлађења изнад 925°Ц, а стање (сензибилизовано стање) које је подложно интергрануларној корозији може се елиминисати након кратког периода каљења на 650-815°Ц. Интергрануларна корозија феритног челика је такође резултат исцрпљивања хрома узрокованог таложењем карбида. Стога, смањење садржаја угљеника и азота у челику и додавање елемената као што су титанијум и ниобијум може смањити подложност интергрануларној корозији.

(3) Корозија удубљења и пукотина.

Хром и молибден су најефикаснији елементи за побољшање отпорности нерђајућег челика на корозију на рупице и пукотине. Како се садржај хрома повећава, садржај хрома у оксидном филму се такође повећава, а хемијска стабилност филма се повећава. Молибден се адсорбује на површини активног метала у облику МоО4, који инхибира растварање метала, промовише репасивацију и спречава оштећење филма. Због тога, феритни нерђајући челик са високим садржајем хрома и молибдена има одличну отпорност на корозију у облику удубљења и пукотина.

(4) Отпорност на пуцање од корозије под напоном.

Због карактеристика организационе структуре, феритни нерђајући челик је отпоран на корозију у медијуму где аустенитни нерђајући челик производи корозионо пуцање под напоном.

Механичка својства феритног нерђајућег челика

Феритни нерђајући челик се не може ојачати топлотном обрадом јер нема промене фазе. Генерално, користи се након жарења на 700-800°Ц. Због сличне атомске величине гвожђа и хрома, ефекат јачања чврстог раствора је мали, чврстоћа течења и затезна чврстоћа феритног нерђајућег челика су нешто већа од оне код нискоугљичног челика, а дуктилност је нижа од оне код нискоугљичног челика .

1) Кртост на собној температури обичног феритног нерђајућег челика.

Обичан феритни нерђајући челик је осетљив на зарезе, а температура кртог прелаза је изнад собне температуре, осим за феритни нерђајући челик са ниским садржајем хрома. Што је већи садржај хрома, већа је хладнокрхкост. Ова хладна ломљивост је повезана са међупросторним елементима као што су угљеник и азот у челику, а ултра чисти феритни челик има веома низак садржај угљеника у међупросторним елементима као што су угљеник и азот, тако да може добити добру жилавост и крт прелаз температура се може спустити испод собне температуре.

2) Високотемпературна крхкост обичног феритног нерђајућег челика.

Обичан феритни нерђајући челик се загрева до изнад 927°Ц, а затим брзо охлади на собну температуру, пластичност и жилавост се значајно смањују. Ова високотемпературна кртост је повезана са брзим таложењем угљеникових (нитридних) једињења на границама зрна или дислокацијама на температури од 427-927 °Ц. Смањење садржаја угљеника и азота у челику (користећи ултра-чисту технологију) може значајно побољшати ову крхкост. Поред тога, када се феритни челик загреје изнад 927°Ц, капацитет зрна ће бити грубљи, а крупно зрно ће погоршати пластичност и жилавост челика.

3) Формирање σ-фазе.

Према фазном дијаграму гвожђе-хром, када се држи на 500-800°Ц, легура која садржи 40%-50% хрома формираће једну фазу σ, а легура која садржи мање од 20% или више од 70% хрома формираће α+σ двофазна структура. Формирање σ-фазе ће значајно смањити дуктилност и жилавост челика. Због тога се феритни нерђајући челик не сме користити дуже време на 500-800 °Ц.

4) Кртост на 475°Ц.

Феритни челик са високим садржајем хрома (>15%) ће бити јако крт када се држи на 400-500 °Ц. Ова врста кртости траје краће од таложења σ фазе. На пример, када се 0,080Ц-0,4Си-16,9Цр феритни нерђајући челик држи на 450°Ц 4 сата, ударна жилавост на собној температури скоро пада на нулу. Степен кртости се повећава са повећањем садржаја хрома, али се жилавост може повратити након третмана изнад 600 °Ц. Кртост на 475°Ц је резултат таложења алфа фазе богате хромом. Такав челик треба да избегава загревање близу 475°Ц.

Време поста: 02.05.2023